Содержание

- 1 Как возникла производственная система Тойота

- 2 Производственная система Тойота — TPS и ее основные принципы

- 3 Производственная система на примере TPS

- 4 Словарь TPS

- 4.1 Андон

- 4.2 Генчи генбуцу, генчи гембуцу

- 4.3 Дзидока

- 4.4 Дзисукен, дзишукен

- 4.5 Йокотен

- 4.6 Кайдзен (непрерывное совершенствование)

- 4.7 Муда

- 4.8 Немаваси, немаваши

- 4.9 Покайоке

- 4.10 Стандартизированная работа

- 4.11 Время такта

- 4.12 Последовательность работ

- 4.13 Стандартизированные запасы сырья

- 4.14 Точно вовремя

- 4.15 Хейдзунка

- 4.16 Хосин, хошин

- 4.17 Кому это может быть интересно

- 5 ���������������� ������� ������ — �����

- 6 Единство и различия Производственной Системы Toyota (TPS) и Теории ограничений (TOC)

Как возникла производственная система Тойота

Время чтения: 5 мин. Производство Toyota. Flickr/Toyota UK

Производственная система Тойота (Toyota Production System — TPS) считается чуть ли не замым значимым достижением компании. Toyota — организация с гармоничной системой управления. TPS нельзя полностью отнести к какому-либо направлению менеджмента. Это самобытная концепция, которая продемонстрировала настолько высокую эффективность, что сама стала объектом изучения специалистов в области управления и своего рода управленческим течением. За пределами Toyota TPS часто называют бережливым производством.[i]

Производственная система Тойота возникла как результат многолетних постоянных улучшений производственных процессов. В ее основе лежат две концепции [ii]:

1. Производственная система Тойота: дзидока

Дзидока(jidoka) — приблизительный перевод — «автоматизация с человеческиминтеллектом». Этот принцип воплощается созданием и использованием оборудования,которое способно самостоятельно распознавать проблемы и останавливаться при ихвыявлении. Дзидока рассматривается Toyota как фундамент для встраивания системыкачества.[ii]

Достижение соответствия принципу дзидока осуществлялось (и продолжает осуществляться) за счет вдумчивой и старательной разработки производственных линий инженерами компании и последующего непрерывного улучшения (процесса, называемого кайдзен, kaizen) в результате многократного повторения и коррекции одних и тех же производственных операций.

В результате этого улучшения оборудование производственной линии становится более простым и менее дорогим, его обслуживание требует меньших временных и трудовых затрат, а работа таких линий отличается гибкостью и адаптивностью.

В основе всего — человек

Производство Toyota. Flickr/Toyota UK

Воснове любой автоматизации на производстве Toyota лежит ручная инженернаяработа и живая человеческая мысль. Эволюция автоматизированных производственныхпроцессов — это процесс, происходящий за счет приложения умений и усилий людей.

Инымисловами, сначала люди приобретают знания, умения и опыт, а затем, используянепрерывный цикл улучшения, они применяют их для автоматизации процессов.

Человеческаямудрость и изобретательность незаменимы для Toyota. Поэтому компанияпривержена, в первую очередь развитию людей, а затем оборудования и машин. Длятого, чтобы производство Toyota работало, люди должны мыслить независимо ипостоянно применять принципы кайдзен.[ii]

2. Производственная система Тойота: точно вовремя

Этотпринцип предполагает, что каждый процесс производит только то, что необходимодля следующего процесса в производственной цепи. На практике это ведет к тому,что количество производственных потерь уменьшается до минимума.

Когдакомпания получает заказ на изготовление автомобиля, происходит моментальныйзапуск процедуры производства. Строгая координация процессов позволяетсвоевременное снабжение производственных ячеек (а в компании используется не сквознойконвейерный способ сборки, а производственные ячейки) всеми необходимымидеталями именно в тот момент, когда они требуются. В результате нетнеобходимости держать в каждой ячейке запас деталей, что экономит место иденьги.

Производство Toyota. Flickr/Toyota UK

Прииспользовании определенного числа деталей, к производственной линиидоставляется точно такое же число деталей, которые производятся не по графику,как на обычном производстве, а по запросу со стороны более поздних производственныхэтапов.[ii]

Источники TPS

Производственная система Тойота эволюционировала и продолжает эволюционировать на протяжении десятилетий. Система была разработана не за один день. Компания занимается производством автомобилей с 1930-х годов и все это время система развивалась и эволюционировала. В ее основе лежат принципы, заложенные еще ее основателем Кийтиро Тоеда и его отцом Сакити Тоеда.

Долгие годы компания развивалась плавно, но устойчиво — без рывков и прорывов, без ярких взлетов, но и без болезненных падений. Базовые принципы ее производственной системы формировались в гармонии друг с другом и с окружающим контекстом. Философия долгосрочной перспективы и постоянное улучшение процессов представляют собой такие основополагающие принципы.

В результате TPS зачастую рассматривается как самое значительное достижение Toyota.[iii]

[i] Лайкер Д. Дао Toyota. 14 принципов менеджмента ведущей компании мира. 11-е издание. 2016. Москва. Альпина Паблишер. 45.

[ii] Toyota Production System. Toyota web site.

[iii] Лайкер Д. Дао Toyota. 14 принципов менеджмента ведущей компании мира. 11-е издание. 2016. Москва. Альпина Паблишер. 45-60.

ИЛИ ЧИТАТЬ ЕЩЕ:

- История хулахупа — успешнейшего продукта, жившего всего несколько месяцев

- Пример нематериального стимулирования от крупнейшей перестраховочной компании мира. Оргия как стимулятор продаж

- Вызов современной организации труда от эксперта в области эффективности: избавиться от устаревших шаблонов

- Секрет продуктивности — меньше, но интенсивнее

- SpaceX продолжает подготовку полета на Марс и строит космического прыгуна

- Круги вместо пирамиды. Холакратия как мягкий вариант иерархии

- Высказывание Стива Джобса из шести слов, ставшее лучшим уроком лидерства

- Почему люди начинают свое дело? 20% ради денег, для остальных это вопрос идентичности

- Как глагол «гуглить» связан с вампирами. И какие лингвистические ухищрения Microsoft завершились полным провалом

- Кто такая Марисса Майер, и каким образом ее усердие и трудолюбие погубили Yahoo

Источник: https://businessrevisor.ru/2018/12/tps-simple-overview/

Производственная система Тойота — TPS и ее основные принципы

В основе производственной системы Toyota лежит принцип постоянного совершенствования (Кайдзен). Это процесс постепенных но постоянных улучшений, позволяющий устранить любые потери. Под потерями подразумеваются действия, которые увеличивают затраты и не приносят добавленной стоимости продукту, то есть не несут ценности и пользы потребителю.

Существует 8 основных видов потерь на производстве

1. Перепроизводство2. Ожидание и потеря времени3. Лишняя транспортировка и перемещение4. Излишняя обработка5. Избыток запасов6. Лишние движения7. Дефекты и брак

8. Нереализованный творческий потенциал сотрудников

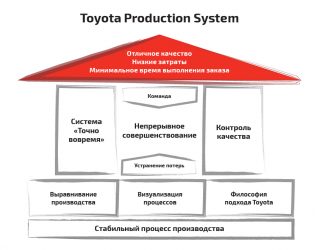

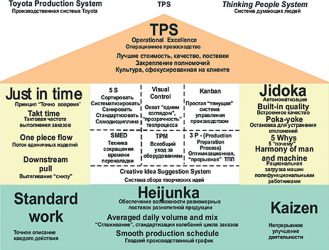

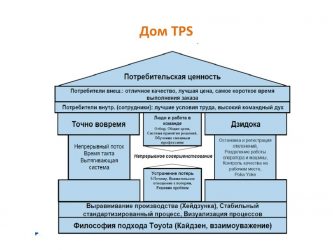

Производственная система Тойота включает в себя множество самых разных и важных элементов. Но наиболее примечательно не то, что каждый из них работает сам по себе, а что все они взаимодействуют между собой в рамках этой системы. Часто Производственную систему Тойота изображают наглядной схемой «Дом TPS»:

Крыша дома — это цели, которые преследует компания: качество, низкие затраты и минимальная скорость выполнения заказов.

Две несущие колонны:1. Система «Точно в срок» предотвращает перепроизводство.

2. Система контроля качества (Дзидока) производственного процесса сводит к минимуму появление брака, повышая качество продукции.

В фундамент дома заложены стабильность и философия Тойота.

Внутри дома — люди, экспертная команда с высоким моральным духом и стремлением к постоянному совершенствованию.

Как это работает

Благодаря концепции «Точно в срок» не создаются излишки продукции, поэтому в линии производства не копятся запасы. При появлении дефекта на линии, подается сигнал — Андон — производство останавливается, начинается поиск решения проблемы на месте. Из-за отсутствия запасов, происходит остановка всего производства и ситуация становится критической. Это способствует необходимости быстрого решения проблемы. В поиске решения принимают участие все сотрудники, тем самым повышая свою квалификацию. В итоге проблема решается почти сразу, а не откладывается в долгий ящик.

Концепция «Точно вовремя»

Еще до того, как Тайити Оно положил начало TPS в 1950-х годах, заводы больше напоминали склады: снующие туда-сюда автопогрузчики перемещали кучи деталей, комплектующие складировали в переизбытке прямо возле станков и на рабочих местах, из-за чего последние находились в постоянном беспорядке. И основной причиной такого положения вещей было именно перепроизводство.

Перепроизводство — главный источник потерь, который приводит к потере времени, избытку запасов, лишним движениям и перемещениям. Чтобы исключить перепроизводство из производственного процесса, в Тойоте разработали концепцию «точно в срок». Ее идея заключается в том, чтобы нужные детали в нужном количестве были в нужном месте. Не больше, не меньше.

Наглядно этот принцип можно наблюдать в супермаркетах — товары на полку выставляют, когда их количество достигает определенного минимума. Точно так же и на заводе — не нужно хранить гору деталей на рабочем месте, если именно такое их количество не требуется прямо здесь и сейчас.

Дзидока — контроль качества на рабочем месте

Это умная автоматизация производства. В основе принципа лежит работа на качество и незамедлительная остановка производства при появлении дефекта. После этого незамедлительно начинаются работы по устранению причины дефекта на месте. Это исключает перепроизводство, появление и накопление бракованных изделий.

Дзидока — умная автоматизация производственных процессов

Во главе угла TPS потребитель и главный вопрос всегда один — чего он ждет от производственного процесса. Важно понимать, что имеется в виду не только конечный потребитель, то есть покупатель, но и внутренний — тот который работает с изделием на последующих операциях производственной линии. Важно передать потребителю качественный продукт, без брака. Для этого и служит дзидока.

Главное — люди

В центре системы Тойота всегда находятся люди. Обеспечение безопасности, обучения и развития персонала, а также возможность каждого рабочего принять участие в жизни целой компании. Кайдзен учит эффективно работать в малых группах, решать проблемы, описывать и совершенствовать процессы, собирать и анализировать данные и работать в команде.

Люди — главное звено во всей философии Тойота

Философия Кайдзен подразумевает, что решение или предложение должно исходить от рабочих. Внедрение любого решения в производственный процесс выносится на открытое обсуждение, цель которого — прийти к разумному консенсусу. Эти принципы заложены с самого начала производственной системы Тойота. Ведь рабочий лучше знает оборудование, с которым работает каждый день, чем директор завода. Рабочий точно знает какие есть проблемы, и почти всегда знает, что нужно сделать, чтобы их исправить.

TPS тогда и сегодня

Производственная система Тойота начала зарождаться в 1950-х годах. Япония переживала один из сильнейших кризисов за свою историю: истощение от войны, взрыв атомных бомб, сильное падение экономики. Именно в это время, руководство корпорации Тойота приняло решение усовершенствовать производственные процессы. В таких условиях Тайити Оно, тогдашний директор завода Toyota начал разрабатывать производственную систему Тойота.

Тайити Оно придумывает TPS

В итоге эта система стала эффективной не только в автомобилестроительной индустрии, но также закрепилась в делопроизводстве, сфере услуг, продажах и т. д. Спустя 40 лет элементы производственной системы Тойота стали применять по всему миру.

Постоянное совершенствование, снижение потерь, повышение качества продукции, все это результат работы Производственной системы Тойота. Ее главная задача — сделать так, чтобы потребитель получил качественный продукт точно в срок. Тойота и все ее поставщики неустанно придерживаются этой концепции, что обеспечивает лидирующие позиции на мировом рынке. Будьте с лидерами — покупайте технику Тойота.

Источник: https://toyota-bt.com/materials/toyota-production-system

Производственная система на примере TPS

Производство — процесс изготовления товаров или предоставления услуг для потребителей. Это процесс, который использует нематериальные ресурсы, такие как идеи, творчество, исследования, знание, мудрость и т. д. Обычно, это ручной, механический или химический процесс, который преобразует полученные на входе материальные ресурсы, такие как сырье, полуфабрикаты или комплектующие в готовую продукцию или товар, имеющие ценность для потребителя.

В производственном процессе используются помещения, производственное оборудование и инструменты, людской труд, различные ресурсы — вода, электроэнергия, расходные материалы. В производственный процесс включены процессы обработки заказов, закупки сырья и материалов, складирования, транспортной логистики и т. п. Все эти процессы можно объединить в производственную или перерабатывающую подсистему.

Производственный процесс не может существовать без управляющего и вспомогательных (поддерживающих) процессов, которые имеют ценность только для самого предприятия. Вспомогательные процессы, например, обслуживание оборудования или IT-структуры предприятия, управление персоналом.

Таким образом, производственная система может быть определена как:

«Совокупность методов, процедур и планов, включающая в себя все функции, необходимые для переработки информации и сырья на входе в готовые товары/услуги на выходе».

Если планы не выполняются, намеченные цели не достигаются, значит, производственная система не работает.

Производственная система Toyota

Производственная система Toyota (TPS), погруженная в философию «полной ликвидации всех потерь», охватывает все аспекты производства для достижения максимальной эффективности. К потерям относят все, что не добавляет ценности для потребителя: потери из-за ожидания, ненужной транспортировки, лишних запасов, лишних этапов обработки, перепроизводства и брака.

Все эти потери переплетаются друг с другом, создавая еще больше потерь, что, в конечном счете, отрицательно влияет на управление самой корпорацией.

Производственная система Toyota восходит своими корнями к автоматическому ткацкому станку Сакичи Тойода (1867-1930), который является автором одной из основополагающих концепций системы «Дзидока» (Jidoka) – производство высококачественной продукции.

TPS развивалась и дополнялась на протяжении многих лет путем проб и ошибок. Второй из основных принципов — концепция «Точно в срок» (Just-In-Time или JIT), разработанная Киичиро Тойода (1894-1952), основателем (и вторым президентом) Toyota Motor Corporation.

Дзидока и андон

Революционный автоматический ткацкий станок, изобретенный Сакичи Тойода не только позволил автоматизировать работы, которые раньше выполнялись вручную, но также станок останавливался сам в случае обнаружения поломки, чтобы предотвратить выпуск дефектной продукции.

Если оборудование останавливается самостоятельно, возникает необходимость обратить внимание оператора на эту ситуацию. Поэтому важной частью производственного процесса стал «Андон» (Andon) – система сигнализации (световое табло), позволяющая считывать информацию с одного взгляда. Это позволило наблюдать за работой большого количества станков всего одному оператору.

В результате, Сакичи удалось добиться чрезвычайного повышения производительности и эффективности работы.

Развитием системы дзидока стала «человеческая автоматизация». Частью сигнальной системы андон является специальный шнур, дернув за который, каждый рабочий может остановить конвейер. Роль автоматического стопора станка на конвейере выполняет каждый рабочий. Не успел завернуть гайку — дерни за шнур. Главное, что никто не станет ругать и наказывать этого рабочего. Наоборот, похвалят, что не передал дальше по конвейеру брак. Причину же попытаются установить, и это называется «Хансей» – постоянный анализ.

Точно в срок

Киичиро Тойода, который унаследовал эту философию, реализовал свое убеждение, что «идеальные условия для создания вещи создаются, когда машины, оборудование и люди работают вместе, чтобы добавить ценность, не создавая никаких отходов». Он придумал методики и технологии для устранения отходов между операциями и процессами. В результате, родился метод JIT.

«Точно в срок» означает создание «только того, что нужно, когда это необходимо, и в необходимом количестве». Например, чтобы эффективно производить большое количество автомобилей, который может состоять из 30000 частей, необходимо создать детальный план производства, который включает в себя и закупки запчастей. При этом каждая из 30 тысяч деталей должна поступить на определенное рабочее место на сборочном конвейере «в момент, когда это необходимо, и в необходимом количестве». В результате, устраняются потери и необоснованные заявки, что приводит к повышению производительности.

Еще рекомендуем: Прогнозировать или нет?

Канбан

В производственной системе Toyota имеется уникальный метод управления производством «Канбан» (Kanban), который играет важную роль. Систему канбан также называют «Метод супермаркета», потому что идея использования контрольных карт была заимствована у американских супермаркетов. На контрольных картах продуктов указывается информация, например, название продукта, код товара и место хранения. В Toyota, когда процесс обращается к предшествующему процессу для получения запчастей, он использует канбан, чтобы сообщить, какие части были использованы.

Канбан позволяет процессу (заказчик) обратиться к предыдущему процессу (супермаркет) для получения необходимых частей, когда они необходимы и в необходимом количестве. Чтобы на предшествующих этапах не делать лишних частей и не доставлять их на следующий этап. На рисунке представлена иллюстрация принципа работы системы Канбан с двумя типами канбанов: карточки производственного заказа (зеленые) и карточки отбора комплектующих (коричневые).

Люди

Однако, оригинальные методы и процессы — это лишь одна сторона производственной системы Тойота. Вот, что говорит экс-вице-президент Toyota Group Ясухито Ямаучи о производственной системе TPS: «Суть TPS заключается в стандартизации процессов и системе постоянных улучшений (кайдзен или кайзен). И оба эти понятия неразрывно связаны с вопросами мотивации людей. Кстати, в Toyota принято говорить именно о людях, а не о персонале. Это отражает наше уважение к тем, кто работает в компании.

Кроме того, основные факторы эффективности производственной системы – это: инициатива, находящаяся в руках рядовых сотрудников, делегирование полномочий, делегирование задач, предоставление рабочим свободы для принятия решений в разумных пределах, а также кайдзен. Среди этих пяти факторов нет ни одного, который можно было бы рассматривать в отрыве от мотивации и вовлеченности персонала.

От того, насколько охотно люди хотят работать, насколько близко к сердцу они принимают происходящее в компании, напрямую зависят все пять основных факторов построения производственной системы». Полный текст интервью находится здесь.

Дао Тойота

Широко известна книга американского профессора Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Автор 20 лет посвятил изучению опыта Тойота и сформулировал свои выводы в этой книге.

Практикуя философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты», TPS превратилась во всемирно признанную производственную систему. Тойотовцы не сделали из своей системы тайны. Они готовы поделиться своим опытом со всеми. TPS явилась прообразом популярного во всем мире и в России Бережливого производства (Lean). И сегодня все подразделения Тойоты продолжают улучшать TPS день и ночь, чтобы обеспечить ее дальнейшее развитие — кайзден.

В последнее время «дух Toyota делать вещи» называется «Дао Toyota». Дао — это путь, но не в значении «дорога», а в более широком философском смысле — дело жизни. Он был принят не только внутри японской компании и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Внедрим ПО по управлению запасами вашей компании! Узнать подробности

В статье использована информация сайта www.toyota-global.com

Источник: https://tocpeople.com/2012/01/proizvodstvennaya-sistema/

Словарь TPS

Для того, чтобы производить качественные автомобили мирового класса по конкурентоспособным ценам, Toyota разработала интегрированный подход, с помощью которого управление оборудованием, материалами и персоналом происходит наиболее эффективным образом и при этом поддерживается безопасность и безвредность рабочего окружения.

Производственная система Toyota — TPS — построена на двух принципах: производство «точно вовремя» и «дзидока». В основе управленческой философии и всего процесса производства Toyota лежит принцип: «Правильное мышление дает правильные продукты».

Андон

Тип средств визуального управления, которые отображает текущее состояние работы (например, неправильные настройки, рабочие инструкции, прогресс выполнения задания и т.д.). Это один из главных инструментов Дзидока.

Подробнее узнать об андонах можно в Азбуке бережливого производства. Кроме этого, вы можете прочитать о звуковых андонах.

Генчи генбуцу, генчи гембуцу

Иди и увидь проблему.Это убежденность в том, что практический опыт ценнее теоретических знаний. Чтобыпонять проблему вы должны ее увидеть.

Дзидока

Один из двух главных столпов TPS. Имеется в виду возможность остановки производственной линии, человеком или станком, в случае возникновения таких проблем как неисправность оборудования, дефекты в качестве продукции или задержка в выполнении работы. Дзидока помогает предотвратить передачу дефектной продукции на следующий участок, помогает идентифицировать и ликвидировать зоны возникновения проблем с помощью локализации и изоляции источника проблемы, и помогает «встроить» качество в производственный процесс. Подробности можно найти здесь.

Дзисукен, дзишукен

Работы по непрерывному совершенствованию, управляемые руководством, когда члены руководства компании определяют области, нуждающиеся в совершенствовании и распространяют информацию о них, чтобы стимулировать работы по совершенствованию.

Йокотен

Повсюду. (Деятельности и мероприятия, охватывающие весь завод, о которых необходимо проинформировать каждого сотрудника и каждого партнера.)

Кайдзен (непрерывное совершенствование)

Система непрерывного совершенствования в которой отдельные элементы муда (потерь) один за другим исключаются с минимальными затратами. Кайдзен осуществляется всеми сотрудниками предприятия, а не отдельными специалистами.

Муда

Все, что не добавляет ценность. «Муда» переводится как «потери». Существует семь видов потерь: перепроизводство, ожидание, транспортировка, избыточная обработка, запасы, движения людей, исправление дефектов.

Немаваси, немаваши

Подготовительная работа по вовлечению других участков/отделов в обсуждение для поиска исходных данных, информации или для того, чтобы получить поддержку предложений или изменений (политики и т.д.), которые могли бы их затронуть.

Покайоке

Недорогие, очень надежные устройства, используемые в системе дзидока, которые позволяют остановить процессы для предотвращения производства дефектных деталей.

Стандартизированная работа

Производственная система Toyota — TPS — выстраивает все виды работ с учетом перемещения людей и создает эффективную последовательность производства продукции, исключая любые виды «муда».Организованная таким образом работа называется стандартизированной работой. Она состоит из трех элементов: времени такта, последовательности работ и стандартизированных запасов сырья.

Время такта

«Время такта» = это время которое требуется для производства компонента для одного автомобиля. Этот механизм учета времени основывается на месячном производственном плане.

Ежедневное общее время выполнения работ определяется на основе предположения, что все оборудование в течение рабочих смен функционирует со 100% эффективностью.

Время такта позволяет нам производить множество деталей разных типов для использования в автомобилях, которые стоят в производственном плане и снабжать в заданное время этими деталями каждый процесс на сборочной линии. Это удерживает производство в рамках плана и допускает гибкую реакцию на изменение объемов продаж.

Время такта = полное время выполнения работ (в секундах) / требуемое количество продукции в соответствии со спросом.

Презентацию о времени такта можно найти в разделе «Ресурсы», доступном для зарегистрированных пользователей. Статья «Время такта, время цикла, время производственного и машинного циклов и все-все-все» можно прочитать здесь: часть 1 и часть 2.

Последовательность работ

Последовательность работ означает последовательность операций в отдельном процессе, которая обеспечивает то, что рабочие будут эффективно производить качественную продукцию такими методами, которые снижают угрозу перенапряжения и опасность получения травм и увечий.

Стандартизированные запасы сырья

Это минимальное количество деталей, которые всегда находятся в производстве и между отдельными операциями. Оно позволяет рабочим делать их работу непрерывно в установленной последовательности операций, раз за разом повторяя одни и те же действия в одном и том же порядке.

Точно вовремя

Один из двух главных столпов TPS.Означает производство и транспортировку только «того, что необходимо, тогда, когда это необходимо, и в необходимом количестве». Строится на трех базовых принципах:

- Обработка непрерывным потоком

Хейдзунка

Всеобщее выравнивание, произвоственного плана, количества и ассортимента изделий, производимых в заданный период времени. Хейдзунка является необходимым условием для организации доставки «точно вовремя».

Подробнее о хейдзунка.

Хосин, хошин

Цели (с планом реализации) и методы их достижения, необходимые для выполнения задачи бизнеса по подъему организации на новый уровень производительности; изменяются от года к году; могут быть многолетними; разрабатываются высшим руководством компании.

Оригинал словаря здесь.

Кому это может быть интересно

Узнать, кто эти люди…

Источник: http://wkazarin.ru/2009/08/08/tps-lexicon/

���������������� ������� ������ — �����

����� �������� — ��������� ������ �������� ���������������� ������� ��� «�����-�����������»

������� �������� T — TPS:

• JIDOUKA (�������) – ����������� ��������, �������� (������ ������������ ������������ «�������������»)

• JIT (����� �� ����) — ����� � ����

• Cost Down — ���������� ������������� • ���������

• KAIZEN— ����������� ���������

T — TPS ������ ��������� ����� ��������������� ������� TMS , ������� ����� �������� � ���� ������� � ��������� ������������ �������� ������.

TMS – Toyota Management System

T-TPS –Total Toyota Production System TDS – Toyota Development System TSS – Toyota Sales System

TPS — ���������������� ������� ������

������ Total Toyota Production System

�� 1980 ���� ���������� ��������� ������ �������������� �� �������� «������-����» ��� Top — dovun Management. ������������ ������� ������ �������� �� ���������������� ������� � ������������ ��������� ��������, �������� �������� �����������, ��� ������ �������, � ������������ ������ ���������. ����� ������ ��� � ������������ ������� , ����������� �� ���������� ���������. ��� �������� �� ���������� �������� ��������� �������� ����. �������� ���� ��������� ��������� ������� ���������� � ���, ���� ������������ ������� ��������, ��������� �����������. �������� ������ � ������ ������ � ���������� �������������.

� 1980 ���� ��� ���������� ������������� ��� ��������� ����� ���������������� �������� ������� (Jichuken). ��� ������������ ���� ���������������� ������� ������:

- ��������������� ������ � ������������ �������;

- �������� �������� ������ �������;

- ��������������� ���������� �����������;

- ����������������� ����������������� �������;

- ������� ������� ���������.

����� ������ ���������� �������� — ����������� ��������� ��������. ��������� � ��������� ������������ ����������� ����� ������������, � ������ ����� ������� �������� ��������� �������� � ���������� �������. �� ������� ����������� ����� ������� ����� ������ ��� �������� ����������� �������� � �������� ������������ ������������������. ������� ������ �������� ��� ���������� ���������� ������� Jichuken �������� ���������� � �������� �������.

��� �������� T — TPS � ���������� ������� Jichuken � ���������� ������������ ������� ������ ��������� � ��������, � ������� ��������� � ��������� ������� ����������� � ������������: �������� �������� � ����������� ������ ������� � ��������� ���������� ������. � ��������� ����� �� ������ ��� ������ ���, �� �������� ��������� �������� ������ �� �����, �.�. ���������� �������� ��������� �� ������������, ����������� � ������������� �������������.

� ����� �������� ��������� ������� ����������� ����������� ���������� �� ������ ��������, �������������, �������� � ����������� ����������� �� ������������������ �������� ��������. ��� ��� ��������� ��������� ����� 5-6 ������ ����� �� ������ ����� ������������ �� 1 000 000 �������. ��� ������� ���������� ���� 3-4 ������ ����� �� 1000 ������. ���� ������ 0 ������ ����� � ��� ���� ��������� ��������.

������� ����������������� �� ������ ����� ������� �����.

������� ������� ������� TPS ( Old TPS ) �� T — TPS

| ������� | Old TPS | T — TPS |

| ���� �� ��������� � ������� | ������������� ������ ����� � ������� | ����������� ���������, ����������� ����������������� �������� (�������) |

| �������������� ����������� � ������� | ���������� ����� �������� ������������ | ���������� ����� ��������������� �������� |

| ���������� �������� ���������� ����� ��������� | �������� � �������� ������ | ��� ��������� � ������� |

| ��������������� �������� | ������������� | ����������� �������� |

| ������������ ������ | ����� ��������� | ����� � ����������� |

| �������� ������������� | �������� ������������� ������� | ���������� ��������� �� �������������� ����� |

Power of Compani (���� ��� ���� ��������)

����������� ������ ��������� ���� �������� �� ������ ���� ��������� ��������. ��� ����� ���������� �������

n

����� �������� =( P ersonality)*( A bility)*( M )

i=1 i i i

n= Workes+Staff ���

• P – ������ �������� ��������� �������� (��������)

• A – ������, ��������������� ���������

• M – ������� ��������� ���������

���� ���������� ������ ����� ��������, �� ���� ������� � ��������.

���� ������������, ��������� ������ ������ �������� ��������� �������� ��� ���, ����� ��������� ������� ������� � ��������� ���������, ������� ������� �������������� ���������� ��������, ������� � ������� �����������. ����������� ������ �� ������� ���� ����������, �� ������ �������, ������� �������� �������� ���� ��������� � �������� � �� �������� ����, � ������ ����� ������ � �������������������� ����.

������ ��������� ��������� ���� � �� ����������� �������������� ������� ( GBM ) � �������� �� T — TPS � ������������ �������. ��� �������� ���������� ����� �������� �� ������� ������. ������������ ������ ���������� ������� �� ���� ������� � ������ �������� ���� � ���, �����, �����, ������. � ������ ���� ������ ��������� 3 �����, �������� ��������� ����������� ��������� � ����. � ��������� ����� ������ ������ ����� ������ 5 ������. ����������� �������� ���, ����� ����� 2-3 ����� � �� ����� ������ 4-5, � ����� ���� ������ 1-2 �����.

������ ������������� �� ��������� ��������������, ������ �� ����� �������� �������� ������, � ������� �� ������ – ����� (�� ������ �� ����).

• ���������������� �������� � ��������� • �������������� • �������� ��������� • ������� ��������� • ������������

• �������� (�� ������� ����� ������������� ��������)

��� ��� �������, ������ �� ������ �������� �������� ���� � �����������������������. ��� ������ ������������ � ��� ������� �������������� � ��������������. ����������� �� ������ ���������������� ������� ������� ������� � �������� ������� ���� (��������) � ������� ������� ����� �������, � ������� ������������ ��������� ��������� ���������� ������� ���������� ��������� (������). 1 — ������ ��������2 — ����, ��� ��������� �������� 3 — ���� ����������� ���������

4 – ���� ������� �������

����� ������ ������ ������� ������� � ������������ ������� �����. ���� ����������� ��������� ����� �����, ����� �����, � �������� �� ����� �����������, �� ���� �� ��������� ������ � ���������� �������. ��� ����� ������ ����������������, ��� ����� ������ ����� ����� � ����� ������������. ������ ���� ��� � ����� ����������� ������ ����� �����. ���� ������������ ���������, �� ������� ����� ��������� ������� ����������.

�������� � ������ �����������������. ���� ������ � ������� �����������. �� ���� �������� ���������� ������������� ����� �� �������. ����� ������� ���� S, ��� ����� ����� �� ������. �������� ����� A, B, C…. ����� ���������� ����� ���������������, �������� � ���� �� ��������. �������� �������� ����������, �������� ������ � ����� ����� ���������� � ����������. � ���� �������� ������� ���������� ��� ���������� �� ����, �.�. ������ ��������� ������ ���� ���.

�� � ���� ���������� T — TPS ��� ������ ���������� ��������� �� ��������, ������� ���������� ����������, �� �������� ��������� ���. � ���� ��������� ������������� ������, ��� ������ ���� ��������� ��������� �� ����. ��������� ��� ���������� �� ��� �������� ���������. ������� ����� ��� ��������: ����� ��������� �������� �� ���������� ������� �������� ��� ������. �� ������� ����� �� ���������� ���������� – ��� ������������. ����� ������ �������� � �������� � ������������.

�����: ������� ���������� � ��������� �.

�������� ������������ ����������� ������� ���������������� �������� �������� «������ ��������». ����� ����� ���������� �� ���������� ������, � ��������� – ����� ������� �������. �������� ���� «������ ��������» ��� ����������� ������ ���������� ������� ���������������� �������� �������, ��������� ������ �������� �������� � ����� �������� ������������� ���������.

����� ��������� ����������� («�������� ��������») ������� ������������ �� �������� ���������� ����� � �� ������� ���������������� �������. ����� ��� � ����� ���������� �� �������� �������� «������� ��������». ���������� ������ ������. ��� �����. �� �������� ������ ������� �������, ���������� ������� ������ � ���������.

������ �������� ��������������� ���������� � ���������� ������� ��������, ������� ����������� ������ �������� ���������� �� ������ ����, �� ���������� ���� . � ���� ����������� ������ ��������� � ���������������� �������� ���������� ANDON . ������ �������� ������ ����� ���������� ���������������� ����� , ���� ����� 60 ������ ����� ����������� ���������� � �������� ������������ �� ��������� ��������. ��� ������� ��������� ��������� ������ �����.

����� — ������� ����������

�� ������ ������� �� ���������� �� ���������� ����. ��������, ���� ���������� ���, ��� �� �����-�� ������� ���� ������, ��������� � ���������� – ��� ����������. ������ ������� ������� ��������� ���� ���������� ��������.

� ������ ���� ������� ��������� ���������� � ���������������� �������� � ��� ����� �������� � �����, �� ��������������� ���������: ������ ������ ��� ������ ������ ��� ������, ����� ���� ���������� ���������� ����� ��� ���������. ����� ����� ����� ������ �������. ��� ����������� �����, ������� �������� ��� ������� �������� �������. ������������ ��� ������� ���������� ��� ���� ������� �������.

�� ���������� ����� ���������������, �� ������� ������ ����� �������� ������������ �������. � ���� ���� 60 ������ �� ������� � ��� ������� �� 60 ������ �������� ������. ���� �� ������, �� ����� 60 ������ ��������� ������� ����� – ��� ������ ��� ���� �� ��������� �����. ��� �����.

�� ������ ����� ������� �������� ������� ������������. ������������ – ��� ������ �������������� � �������� ��������� ��������. ������������ – ��� ����������� ������ ����������, ��� ����� ��������� ���������� ������ ��� ���������� ��������.

JIDOUKA (�������) – ����������� ��������, �������� (������ ������������ ������������ «�������������»)

���������� ��������. �������: ������ ������������ �������. �� ����������� ����, �� ��������� ��������� �����, �� ���������� ����.

���������� ��������� �������� ��� ������� ��������� � ���������� � ������ �����. ������� �������� �������� ���������� �� �������� ��������� � �������� ��������� ��������. ���������� ������ �������� – ��� �����������������, ����������� ������� ��������. ��� ��������������� �� �������� ����� ���������������� �����. �� ������ ������� ������ ������ ������� � �������� � ������� �� ������� ������ ������ �������. ������� ������� �������� � ����������� ��������� ��� ���������� ���������, � �� �������������, ��� ���� ������� �����.

��� ���������� ������ �������� ���������� ������� ��������. � ������������ ������ �������� ������ �������, ��� ��������� ����, ����� ������� ��������, ��� ��������� ��������� ������ �����! �� ����������� ����������� ������ �� ����� ����� �� ������������� ���������� � ������� ���������� �� ������������� ����������.

�� ���������� ���� ����� ����� ����������������, ������� � ������ ������� �������� ���� �� ������ ��������. ���� ���������� ������� �����, �� ��������������� �������� ����������� (�������). ������ ����� ���� ��������� ������ �������� �� �����.

��� ��� ������� �� ������: ������������ ������������ �� ����� ������������, ������, ������� ��������� ������������.

��� �������� ���������� �� ����� ����������� � «������ ��������» �� ������ �������. ����������� ������� ����� � ��������� �� ���� ����. ��� ������������ ���������������� �����, �� ����� �������� ��������. ���������� �������� ��������� ����, ��� ����������, ����������� � ������������ ��������. ������ �������� �������� ���������� ������� ��������� ����������������� ������. ��� ��������� ��������� ������������ � ������ �� �������.

��� ��������� ����� ���� �����������: • ��� ����� STOP! • ���� �� ��������� � �� ����������!

• ����� �������� �������� � ������������� 5-� �������: ������ �������� (����), ���� �����, �������, ������, ����� ������.

������� ����� ������� �������� ��������. ����� ������� ����������� ��� ������� �������. �� ������� ���������� ��������. ��� ��� �������� � �������. ��������� �������� ������ �� 5-������� �����.

������� ��� ���������������� �������

| ���������������� �������� | �������� �������� | (�) | (�) | ����� ������ |

| 1. 73-01 | ��������� �� ������� ������ | 4 | 4 | 8 |

Источник: http://www.up-pro.ru/library/production_management/systems/total-toyota.html

Единство и различия Производственной Системы Toyota (TPS) и Теории ограничений (TOC)

Моё знакомство с Производственной системой Тойота (далее TPS) началось с книги «Дао Toyota». Первое, что поразило — это сроки стратегического планирования Тойота — 500 лет. Далее, по ходу чтения, я всё больше восхищался упорством компании в достижении поставленных целей. Ведь идеологу TPS Тайити Оно в 50-60 годы пришлось нелегко — из-за, казавшихся неэффективными, приёмов и низкой производительности заводов Тойота, систему называли «отвратительная система Оно».

Своей настойчивостью, компания Тойота доказала всему миру, что TPS (также известная как Just-In-Time или Точно-В-Срок или Lean или Бережливое производство), при последовательном применении, позволяет достичь феноменальных результатов!

И вот, к нам в компанию пришёл новый директор, который постоянно упоминал о Теории ограничений (TOC) и посоветовал прочитать книги Голдратта «Цель» и «Цель-2».

Автор показал каким образом Теория позволяет достичь отличных результатов, причем намного быстрее, чем предполагает TPS. Но для меня было совсем не понятно, насколько TOC согласуется с TPS? Или, наоборот, это два взаимоисключающих пути в управлении производством? Ведь, даже в Японии, TPS применяется всего на 20% предприятий, несмотря на готовность компании Toyota делиться знаниями, даже со своими конкурентами.

В конце концов, ответ был дан создателем TOC — TPS и TOC построены на основе одной концепции, но полноценно работать могут в различных производственных средах. Причем, возможно успешное комбинирование этих подходов.

Кому будет интересна статья

Руководителям проектов, бизнес-аналитикам и всем интересующимся организацией работы производства.

Примеры эффективного управления производством (очень кратко)

| Концепции эффективного производства | |

| Улучшение потока | |

| Механизм защиты от перепроизводства | |

| Отмена показателей локальной эффективности | |

| Действенный механизм балансирования потока | |

| Посылки для применения прикладных решений | |

| TPS | TOC |

| Стабильность производственной среды | Нестабильность производственной среды |

| Стабильный спрос на ограниченный ассортимент | Ассортимент с изменчивым спросом |

| Стабильность загрузки оборудования заказами | Обработка составляет 10% от времени нахождения в производстве |

Сама концепция организации эффективного производства была разработана Генри Фордом в начале 20 века. Суть концепции состояла в том, чтобы организовать непрерывный производственный поток и устранить на всём пути сборки ограничения, которые бы негативно влияли на время создания автомобиля. Форд внедрил механизм балансирования потока — ограничил площади между участками для складирования незавершенного производства. Этот шаг позволил методом наблюдения быстро выявить перепроизводство деталей и возникающие проблемы в потоке. Для движения автомобиля от начала сборки до выхода с завода использовали конвейер (который, оказывается, придумал не Форд — идею применения конвейера у скотобоен предложил перенять директор по производству Форда). Самое интересное, что изначально конвейер был механическим и рабочие вручную перемещали автомобили от участка к участку. Уже со временем, конвейер сделали механизированным, и соединили им все участки. За счёт разделения этапов сборки на 84 операции, удалось сократить время сборки автомобиля, состоящего из 5 тыс. деталей, с 14 часов до 1,5 часа. А механизм управления потоком позволил добиться фантастической (до сих пор непревзойденной в массовом производстве автомобилей) скорости — через 81 час после добычи руды, автомобиль был готов к отправке покупателю. В результате эффективного управления потоком и снижения операционных затрат, цена автомобиля Форд-Т упала за три года с 950 до 360 долларов.

В компании Тойота занялись производством автомобилей в середине 20 века. Тайити Оно внимательно ознакомился с успешным опытом Генри Форда. После того, как Оно услышал об идее работы супермаркетов в Америке, пришло решение каким образом должно быть организовано производство автомобилей в Тойота.

Отличие производственной среды Форда от Тойота состояло в том, что Форд массово производил одну модель автомобиля, а в Тойота одновременно производились несколько моделей небольшими количествами. Для управления потоком, пришлось отказаться от идеи Форда по ограничению пространства между участками и перейти к идее ограничения количества деталей между участками. В результате, между двумя участками производства, располагались контейнеры с деталями для каждой модели автомобиля.

Практическим механизмом ограничения производимого количества стала Канбан (по-японски Канбан переводится как Карточка). Когда заканчивались детали в контейнере, канбан с опустошенным контейнером передавались на предыдущий участок, что означало необходимость произвести очередную партию деталей. И так же как у Форда, Тайити Оно внедрил конвейер, что в те времена для производства малых партий было просто немыслимо.

За 50 лет работы, TPS превратилась в фантастическое конкурентное преимущество Toyota. Низкая себестоимость автомобилей, высокий уровень прибыльности Toyota вкупе с отличным качеством уже 30 лет не дают спокойно жить другим автопроизводителям.

Теория ограничений (Theory Of Constraints — TOC или еще 1 название ББК — Барабан-Буфер-Канат) была разработана Элияху Голдраттом для производств с незначительным временем обработки (менее 10%) по сравнению с текущим временем производственного цикла. TOC также отлично работает в производстве с любым количеством выпускаемой продукции.

Почему многие производители терпели неудачи с внедрением у себя Производственной Системы Тойота? Необходимо хорошо понимать, что Тайити Оно разработал практический механизм организации производства именно для Тойота, базируясь на концепциях эффективного производства Форда. Для Тойота характерно производство незначительного ассортимента автомобилей, модельный ряд меняется не чаще одного раза в год и поступление заказов от покупателей выравнено таким образом, чтобы не сорвать установленные сроки их исполнения.

Однако, большинство предприятий работает в другой производственной среде: широкий ассортимент, который меняется чаще, чем 1 раз в год и сопровождается нестабильным поступлением заказов от покупателей. В результате, применение механизма ограничения от перепроизводства Тойота — Канбан, становится невозможным. Ведь при условии производства широкого ассортимента изделий, не получится держать между двумя участками контейнеры с деталями для каждого вида продукции.

Исходя из указанного характера производственной среды, Голдратт предлагает отойти от ограничения перепроизводства по площади, как у Форда, и по количеству, как у Тойота, и использовать механизм ограничения по времени запуска в производство. Управление потоком следует организовать по приоритетам, например, выделить детали, которые находятся менее 30% в производстве зеленым цветом, более 70% — желтым и остальные красным цветом. И выстроить порядок обработки деталей строго согласно цветам красный-жёлтый-зелёный.

Заключение

Собственно говоря, это всё. Была цель познакомить с таким неожиданным открытием. Хотя концепции эффективного производства едины, но практические решения построены исходя из условий конкретной производственной среды. Поэтому, прежде чем взяться за применение практических подходов в своём производстве, необходимо чётко представлять себе для какой производственной среды разрабатывалось конкретное решение.

Все подробности по этой теме можете найти в источниках информации, указанных в конце статьи.

Мои знания по теме представлены в карте памяти (открывается по щелчку в новом окне)

Источники информации:

Инструменты для подготовки статьи:

- MindMeister для создания интеллект карт

Источник: https://infostart.ru/public/191911/