Содержание

Устройство и принцип работы пневмосистемы европейских грузовиков – подробности на сайте техцентра «ИНФОРКОМ»

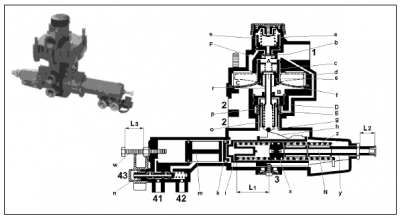

Компрессор 1 подает сжатый воздух через регулятор давления 2 в осушитель воздуха 3. Назначением автоматического регулятора является поддержание давления воздуха в пневмосистеме в заданных пределах, к примеру (7.2 – 8.1 бар). Осушитель удаляет из воздуха содержащаяся в нем влагу, которая выводится из системы через вентиляционный канал.

Подготовленный воздух подводится к 4-х контурному защитному пневмоклапану 4, который препятствует снижению рабочего давления в тормозной системе при отказе в одном или нескольких контурах системы тормозов. Ресиверы (6 и 7) обеспечивают работу контуров первой и второй тормозной системы через тормозной кран 15.

В контур 3 воздух поступает от ресивера 5 через автоматическую соединительную головку 11, кран управления тормозом прицепа 17, 2-х позиционный клапан (2-х ходовой), обратный клапан 13, кран включения стояночной тормозной системы 16 и ускорительный клапан 20 в камеру пружинного энергоаккумулятора пневмоцилиндра 19.

Контур 4 предназначен для питания вспомогательных потребителей сжатого воздуха, например, моторного тормоза. В прицепную тормозную систему воздух подводится через соединительную головку 11 и шланг ресиверу. Затем, через магистральный воздушный фильтр 25 и тормозной кран прицепа 27 он поступает в ресивер 28 и далее к ускорительным клапанам ABS 38.

Рабочая тормозная пневмосистема

При открытии тормозного крана 15 через магнитный клапан АВ 5 39 воздух поступает в тормозную камеру 14 (передняя ось грузовика) и на автоматический регулятор тормозных усилий 18.

Регулятор включается и направляет воздух в рабочую камеру пневмоцилиндров 19 через магнитный клапан 40. Давление в тормозных камерах, соответственно и усилие, необходимое для торможения, зависит от степени нажатия на педаль тормозного крана, а также от его загрузки автомобиля.

При этом величина давления, регулируемая нагрузкой на грузовик, регулируется автоматическим регулятором тормозных усилий 18, который соединен с задней осью шарнирным соединением.

При загрузке и разгрузке автомобиля изменяется расстояние между рамой и осью грузовика. Таким же образом осуществляется управление давлением в системе тормозного привода.

Кроме автоматического регулятора тормозных усилий через магистраль управления приводится в действие клапан нулевой-полной нагрузки в тормозном кране грузовика. Так же и давление тормозной системе привода колес передней оси корректируется в зависимости от загрузки грузовика.

Управление краном управления тормозами прицепа 17 осуществляется обоими рабочими контурами системы тормозов. При этом, сам кран осуществляет подачу воздуха через соединительную головку 12 и шланг на тормозной кран прицепа 27.

При этом, начинается поступление сжатого воздуха от ресивера 28 через тормозной кран прицепа, кран растормаживания прицепа 32, пневмоклапан соотношения давлений 33 к автоматическому регулятору тормозных сил 34, а также к ускорительному клапану АВ 5 37.

Регулятор же тормозных сил 34 управляет Ускорительным клапаном.

Сжатый воздух поступает в тормозные пневматические камеры 29 передней оси автомобиля, а через регулятор тормозных сил 35 и при срабатывании ускорительных клапанов АВ 5 38 — к тормозным камерам 31.

Давление в тормозной системе прицепа согласуется с давлением тормозной системы грузового автомобиля при помощи автоматических пневморегуляторов 34 и 35 тормозных сил и устанавливается таким, какое требуется для данной степени загрузки прицепа.

Пневмоклапан 33 уменьшает величину давления на тормозных колодках для избегания блокировки колес передней оси в режиме притормаживания.

https://www.youtube.com/watch?v=okB7FTnecS8

Ускорительные клапаны АВ 5 в прицепе и магнитные клапаны АВ 5 в грузовом автомобиле управляют (создание, поддержание и сброс) величиной давления в тормозных камерах и включаются с помощью электронных блоков АВ 5 (36 или 41). Это управление осуществляется независимо от давления, создаваемого тормозными кранами грузового автомобиля или прицепа.

В нерабочем состоянии (магниты обесточены) краны выполняют функцию ускорительных клапанов и служат только для быстрой подачи и сброса давления в тормозных камерах.

Стояночная тормозная пневмосистема

При изменении положения рычага тормозного крана с ручным управлением 16 полностью сбрасывается рабочее давление сжатого воздуха в пружинном энергоаккумуляторе пневмоцилиндра 19. В таком состоянии усилие на колесные тормозные механизмы, прилагается за счет сил упругости пружин пневмоцилиндров. Одновременно сбрасывается давление воздуха в магистрали на участке от тормозного крана 16 с ручным управлением до крана управления тормозом прицепа 17.

При стоянке автопоезда удержание прицепа осуществляется путем подачи давления в управляющую магистраль. Так как, Директивы Совета Европейского Экономического Сообщества (ККЕС) включают требование, чтобы грузовой автопоезд (грузовой автомобиль и прицеп) мог удерживаться на месте только за счет тормозной системы автомобиля, то в тормозной системе прицепа можно сбросить давление переводом рычага тормозного крана с ручным управлением в «Положение контроля».

Это позволяет проверить, отвечает ли стояночная тормозная система автопоезда требованиям ККЕО.

Вспомогательная тормозная система

При отказе рабочих тормозных контуров 1 и 2 автопоезда можно затормозить с помощью пружинных энергоаккумуляторов пневмоцилиндров 19. Усилие на торможение, необходимое для тормозных механизмов колес, создается, как уже указывалось в разделе «Стояночная тормозная система», за счет силы упругости предварительно сжатых пружин энергоаккумуляторов пневмоцилиндров 19. При этом, давление в пневмоцилиндрах сбрасывается не полностью, а только до уровня, необходимого для создания требуемого усилия торможения.

Торможение прицепа в автоматическом режиме (экстренное торможение)

В случае разрыва давление в магистрали мгновенно падает до атмосферного. В результате этого срабатывает тормозной кран 27 и начинается процесс экстренного торможения. При срабатывании рабочей тормозной системы встроенный в клапан управления тормозом прицепа 17, двухходовой двухпозиционный клапан перекрывает проходное сечение в направлении соединительной головки 11 магистрали снабжения сжатым воздухом.

Таким образом, разрыв магистрали управления тормозной системы вызовет быстрое падение рабочего давления и в течение законодательно регламентированного времени (не более двух секунд) сработает тормозной кран прицепа 27. Начнется автоматическое торможение.

При этом, обратный клапан 13 предотвращает случайное срабатывание стояночной тормозной системы при падении давления в магистрали подачи сжатого воздуха к тормозной системе прицепа.

Компоненты блока АВ 5

Как правило, в оборудование европейского грузовика входит: три контрольными лампы текущего контроля системы, реле, инфомодуль и розетка АВ5 (24В). После включения зажигания загорается контрольная лампа желтого цвета, если автомобиль с прицепом без системы АВ 5 или питающий кабель разорван. Контрольная лампа красного цвета гаснет, если автомобиль набрал скорость более семи км\ч и блок АВ5 не обнаружил неисправности в системе.

Запись на ремонт

Источник: https://www.sto-razborka.ru/uslugi-sto/remont-pnevmaticheskih-sistem/ustrojstvo-i-printsip-raboty-pnevmosistemy-evropejskih-gruzovikov/

Регулировка крана тормозных сил на полуприцепе

При выборе полуприцепа покупатели в первую очередь интересуются его надёжностью. Оперативная реакция на команды управления – важный фактор безопасной езды и долговечной эксплуатации транспортного средства без риска аварийных ситуаций. Поэтому крайне важно обратить внимание на тормоза полуприцепа – определить их вид и изучить особенности разных систем.

Конструкции приводов, что устанавливаются на современную технику, бывают двух основных видов: дисковые и барабанные. И каждая система характеризуется определёнными особенными свойствами и техническими параметрами.

Подробнее о видах

Сегодня дисковый тормоз считается современным и востребованным. Конструкция была запатентована в начале XX века. Однако у неё имелся существенный недостаток – жуткий скрип, который получался при соприкосновении с колодками, изготовленными из меди.

Эта особенность, наряду с другими техническими причинами, привела к тому, что на первых автомобилях устанавливались барабанные механизмы. Интересно, что именно они практически в неизменной конфигурации применялись почти до 50-х годов прошлого века. Более того, эта конструкция была единственной, что в принципе использовалась для автотранспорта. Естественно, получили широкое распространение барабанные тормоза полуприцепов.

Принцип их действия довольно прост. Барабан установлен на ступице, ось оснащена кронштейнами, а уже на них закрепляют колодки, на которые приклёпаны фрикционные накладки. На верхней части предусмотрены пружины. Они растягиваются, когда идёт воздействие на тормоз.

В этот момент происходит оттягивание колодок от барабана, падает показатель давления в узле. Однако со временем наступает износ основных деталей, колодки уже не так плотно прижимаются к барабану. Это приводит к снижению эффективности торможения. К тому же барабанная схема нуждается в стабильной регулировке.

Впрочем, даже при тщательном обслуживании практически нереально добиться одинакового торможения сразу шестью колёсами.

Однако в тех же 50-х годах появилась потребность в более эффективных системах. Причиной тому стало использование мощных моторов, что требовали продуктивной схемы торможения. А в 60-х годах на быстроходной технике барабанные механизмы изжили себя, уступив место принципиально отличающейся дисковой системе. Изначально она использовалась для комплектации гоночных болидов и в авиации. Сегодня же дисковые тормоза полуприцепа относятся к самым распространённым схемам комплектации, их устанавливают на тягачи разных классов.

По принципу действия такие системы схожи с теми, что устанавливают на велосипеды. Дисковая схема тормозов полуприцепа тоже имеет суппорт, именно он прижимает к ободу колёс колодки. Происходит это под воздействием воздуха, который поступает в цилиндр. Диск устанавливают на ступице. Он характеризуется саморегулирующейся и самоцентрирующейся конфигурацией. Так как нет пружины, колодки контактируют с ротором. Отодвигаются они под воздействием колебаний.

Преимущества дисковых систем

Многие считают, что такие схемы просты по конструктивным особенностям. Однако современные дисковые тормоза, что установлены на полуприцепах, – это сложные высокотехнологичные узлы, оперативно отводящие тепло в определённом направлении.

Плюсы их заключаются и в следующих показателях:

- стабильное удержание основных характеристик, что способствует улучшению качества торможения, повышает уровень безопасности;

- быстрая реакция тормоза, потому что диски и колодки расположены на незначительном расстоянии;

- эффективность.

За счёт того, что у колодок рабочая поверхность меньше, нежели у барабанов, к тому же сам диск ровный и плоский, элементы плотно и равномерно прижимаются друг к другу;

- доступность ремонта и техобслуживания.

Стоит отметить и то, что данная система тормозов на полуприцепе практически не имеет ограничений по усилию воздействия и способна самоочищаться от копоти – она просто сбрасывается при быстром вращении. Однако при езде по грунтовкам они не успевают самоочищаться, что приводит к образованию слоя грязи и на других деталях системы.

Под воздействием тепла она кристаллизуется, образуя плотное и твёрдое покрытие. Кроме того, требуется слежение за пыльниками на суппортах. Важно соблюдать чистоту внутри обода, поэтому для долговечной и безотказной работы следует обеспечить узлу регулярный осмотр. Обслуживание дисковой тормозной системы на полуприцепе сводится к удалению грязи с узла струёй воды.

В целом, отрегулировать их проще, нежели барабанные. Обслуживание и ремонт тормозов на полуприцепе при использовании систем последнего типа – затратное и непростое мероприятие. Замена колодок требует полной разборки барабана, для чего нужно довольно много времени, велики затраты на рабочую силу.

Барабаны нуждаются в частом «подводе», что представляет собой довольно непростую и рутинную операцию. Диски в этом плане удобнее. Современные полуприцепы оснащены трещоткой, которая сама устанавливает нужное положение дисков.

За счёт этого полностью отпадает вопрос о том, как отрегулировать тормоза на полуприцепе.

Нюансы эксплуатации

Тормозные системы на современных автопоездах характеризуются определённой особенностью: на полуприцепе они срабатывают на мгновение раньше. Это позволяет избежать складывания транспортного средства, упрощает управление тягачом. И если при установленных барабанных системах водитель сразу может понять уменьшение эффективности, то дисковые тормозят весь грузовик. Однако для их длительной работы важно синхронизировать тягач и полуприцеп, иначе последний будет останавливаться быстрее, что приведёт к преждевременному износу колодок и основных элементов.

Источник: https://trieratruck.ru/tormoza-na-polupritsepy/

Главный тормозной кран прицепа — Спецтехника

Автомобили 23 июля 2017

Стандартный кран управления тормозами прицепа служит для контроля тормозов полуприцепа при срабатывании аналогичной системы тягача.

Кроме того, он отвечает за автоматическое срабатывание тормозов в случае критического падения давления в магистрали. Привод этого узла – комбинированного типа (одно и двухпроводный).

Рассмотрим особенности конструкции, устройство и подключение приспособления.

Краткое описание

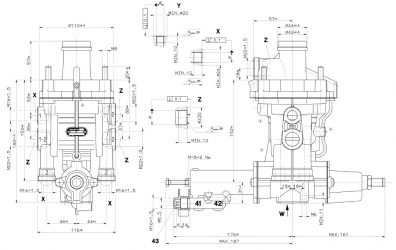

Кран управления тормозами прицепа состоит из следующих элементов:

- Парного клапана управления и аналогичного одинарного элемента.

- Двумя разобщительными кранами.

- Парой соединительных головок.

Клапан отвечает за управление тормозами полуприцепа, направляет сжатый воздух от входного источника к последующим потребителям, работающим как синхронно, так и порознь.

К двум выводам подается команда на увеличение давления в магистрали, а на один аналог поступает обратное действие, влияющее на понижение давления при выпуске воздушной смеси посредством ручного рычага.

Контрольный клапан

Кран управления тормозами прицепа оснащен главным клапаном, который состоит из трех секций, большого и малого поршня с пружинами. Средний поршневой элемент имеет впускной клапан, поджимающий пружину к посадочному гнезду.

Остальные составные части рассматриваемой детали:

- Диафрагма.

- Разгрузочное отверстие.

- Шток.

- Регулировочный винт.

В расторможенной позиции к выходным частям постоянно подается сжатый воздух. Он действует на диафрагму и поршень, удерживает его вместе со штоком в нижнем положении.

Этому способствует увеличенная площадь диафрагмы. Вверху поршневая группа расположена в крайней верхней позиции, а выпускной клапан отделен от посадочного места.

Впускной аналог находится в закрытом состоянии под воздействием пружины.

Один из выводов соединяет тормозную управляющую магистраль с атмосферным выходом при помощи разгрузочных отверстий и штока.

Работа клапана при торможении

Клапан крана управления тормозами прицепа КамАЗа при торможении подает сжатый воздух от секций устройства к выводам.

От другого выхода воздушного резервуара сжатая смесь поступает к контрольному выводу, после чего направляется в магистральную часть.

Там воздух действует на поршень до тех пор, пока он под верхним давлением не уравновесится снизу. Верхний поршень работает под усилием воздушного давления и пружины.

При этом также должен уравновеситься средний поршень под воздействием идентичных факторов. В принципе, происходит общее следящее действие.

При растормаживании воздух в сжатом состоянии отводится через атмосферное отверстие крана из заполненных отсеков.

Поршни под давлением пружины и воздушной смеси становятся в верхнюю позицию, а шток с поршнем перемещается вниз.

Клапан отрывается от посадочного гнезда и связывает внутренний и внешний вход.

Подходящий сжатый воздух заставляет отдельно перемещаться шток с поршнем вверх, а большой и малый поршневой элемент вниз. Последующая работа тормозов происходит по аналогичному принципу.

При активации запасной или стояночной системы грузовика сжатый воздух подается через атмосферное отверстие в ручном кране обратного действия и выходит наружу.

Степень давления над диафрагмой понижается, уменьшая усилие воздействия на рабочие элементы. Седло упирается в клапан, разделяя выходной вывод с атмосферой.

Затем клапан открывается, сообщая между собой вывод и основную магистраль.

Особенности

В кране управления тормозами прицепа магистральное давление нагнетается до того момента, пока сила, действующая на поршень снизу, не уравняется с воздействием, подаваемым на диафрагму. При этом обеспечивается следящая работа клапана.

Когда воздушная сжатая смесь подходит одновременно к рабочим выводам, а давление в отсеке, соединенном с магистралью, а величина давления превышает аналогичную величину в контрольном выводе (20-100 кПа), осуществляется опережающие действие тормозов. Величину требуемого показателя давления настраивают при помощи регулировочного винта, закручивая или отвинчивая его.

Источник: https://izst-detail.ru/regulirovka-krana-tormoznyh-sil-na-polupritsepe/